Visión General de Operaciones

Para producir y vender sus reservas descubiertas de gas natural, Canacol comenzó a consolidar sus capacidades de mercadeo y desarrollo de infraestructura de gas con la construcción de instalaciones centrales de procesamiento de gas en la Estación Jobo, y trabajó con socios para construir una serie de nuevos ductos que aumentaron la capacidad de extracción de las operaciones de campo de la compañía, mientras negociaba una portafolio de contratos de venta de gas a largo plazo denominados en dólares estadounidenses de precio fijo en firme con los consumidores de gas natural.

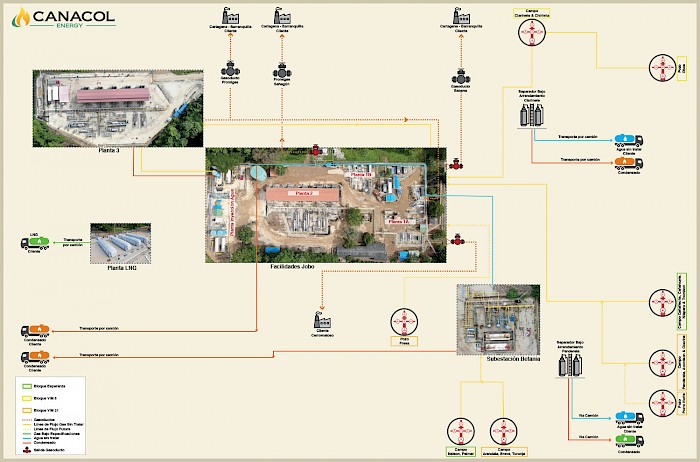

Nuestros campos de gas, los cuales producen desde los yacimientos probados de Ciénaga de Oro y Porquero están conectados con nuestra instalación central de procesamiento y tratamiento de gas de Jobo a través de más de 169 kilómetros de líneas de flujo, principalmente líneas de flujo de acero flexible.

Durante nuestro proceso de tratamiento de gas natural, removemos pequeñas cantidades de humedad y condensados del gas natural para lograr las condiciones de venta y uso establecidas por las regulaciones colombianas, en particular el Reglamento Único de Transporte de Gas Natural (RUT). Con estas condiciones, el gas natural está listo para ser usado por consumidores industriales, residenciales y otros.

Nuestras instalaciones de procesamiento y tratamiento de gas natural constan de tres plantas. Las Jobo 1A/1B originales son unidades de refrigeración mecánica. Jobo 2 fue puesta en marcha en 2016 y Jobo 3 fue puesta en marcha en 2019. Estas dos plantas usan un bucle J-T para enfriar el gas y dejar salir los líquidos. Cada planta tiene dos compresores de entrada y dos compresores de salida, así como uno de repuesto. Los compresores de salida elevan la presión del gas a la presión requerida de 1.200 psi para la entrada a las líneas de venta.

El proceso consta de las siguientes etapas: i) Separación Primaria; ii) Deshidratación; iii) Acondicionamiento del Punto de Rocío de los Hidrocarburos; iv) Compresión; v) Filtración; y vi) Medición. El gas se recoge de pozos ubicados en varios yacimientos que se extienden por los bloques Esperanza, VIM 5 y VIM 21. El gas producido en Nelson, Palmer y otros campos es recogido en la subestación Betania y es separado de los líquidos producidos como condensado y agua. El condensado se recoge en un recipiente para su transporte en camión y el agua se envía a la planta de tratamiento e inyección de agua de Jobo. El gas preprocesado fluye a través de dos líneas de 8 pulgadas a Jobo. Una de estas líneas es para gas de baja presión y el otro es para gas de alta presión.

El gas del campo Clarinete se preprocesa en la subestación Clarinete, donde el agua condensada y producida, así como el condensado, se separan del gas y se recogen en tanques de almacenamiento para su transporte por camión. El gas es enviado a Jobo a través de dos líneas de flujo de 17 km. Una línea de flujo de 8 pulgadas también conecta los pozos de Pandereta con Jobo. El agua que producimos se procesa y se inyecta de nuevo en el subsuelo a través de una Planta de Inyección de Agua con más de 2,500 barriles de agua por día de capacidad instalada.

Una vez tratado, el gas natural sale de la instalación de Jobo a través de cuatro gasoductos de terceros:

- Gasoducto de 10 pulgadas que fluye 80 kilómetros hacia el sur hasta la mina de ferroníquel Cerromatoso, una de las minas de níquel más grandes del mundo.

- Gasoducto de 20 pulgadas de 240 kilómetros que fluye hacia el norte hasta Cartagena y Barranquilla, donde la mayor parte del gas se utiliza para generar electricidad.

- Combinación de un gasoducto de 8 pulgadas y 6 pulgadas con dos estaciones compresoras que transportan el gas a Cartagena vía Sincelejo.

- Gasoducto de 6 pulgadas a 10 km al oeste de la central eléctrica El Tesorito, completada en 2022 y operada por Celsia bajo una empresa conjunta entre Celsia, Proeléctrica y Canacol.

Producimos metano casi puro (97%+), sin cantidades significativas de líquidos de gas natural, condensado, petróleo ligero, agua, dióxido de carbono, nitrógeno, azufre u otros gases o impurezas. La naturaleza pura del flujo de gas producido permite su venta a través de la red de distribución de gas después de un procesamiento mínimo y energéticamente eficiente, lo cual reduce los costos operativos y apoya las altas tasas de retorno y la baja huella de carbono.

En relación con otras instalaciones de producción de petróleo y gas, que con frecuencia usan cantidades significativas de energía para procesar sus productos antes del envío, el consumo de energía de Canacol por unidad de energía producida, o por dólar de ingreso generado, es un orden de magnitud inferior a los estándares actuales de la industria en la mayoría de los países.

Todos nuestros equipos funcionan con gas de combustión limpia en lugar de diésel o carbón. Por lo tanto, nuestra huella de carbono también es relativamente baja en comparación con otras operaciones de petróleo y gas. Además, el 99% del gas que producimos se usa casi sin quema, lo cual reduce significativamente nuestra huella de carbono.

Los riesgos de fugas accidentales de los flujos de nuestros productos son mínimos dado que trabajamos duro y activamente en mantenimiento preventivo y verificación, y tenemos materiales especializados para tuberías que evitan la corrosión y la falla del material.

Siempre estamos evaluando activamente nuevas tecnologías que nos ayuden a ser más eficientes energéticamente y más rentables, para así reducir nuestra huella de carbono.

Visión General sobre Planta de Generación El Tesorito

Como parte de la estrategia general de diversificación de mercado de gas de la compañía, Canacol participó en el desarrollo de una nueva planta de generación de energía eléctrica de 200 MW, operada por Celsia con una participación del 57.5%, bajo una empresa conjunta con Canacol (10%) y Proeléctrica (32,5%). La planta se abastece con gas de las operaciones de Canacol y en septiembre de 2022 comenzó a producir electricidad que se inyecta a la red nacional en. El consumo de gas y la generación de energía de la planta dependerán de su tasa de utilización, que dependerá de la demanda del mercado y factores operativos. Con una utilización del 100% de la capacidad, la planta consumirá aproximadamente 40 millones de pies cúbicos estándar por día para generar alrededor de 200 MW.

Planta El Tesorito

Planta El Tesorito

Visión General sobre la Micro Instalación de GNL

Canacol opera una planta de gas natural licuado ("GNL") a pequeña escala, la primera operación de este tipo en Colombia. La planta de GNL se compone de cuatro módulos de licuefacción de gas natural, que pueden convertir 2.4 millones de pies cúbicos estándar por día de gas en 29,000 galones de GNL. El gas procesado de Jobo fluye a través de una línea hasta el condensador de entrada de la planta de GNL que remueve todo rastro de humedad. El gas completamente seco luego fluye a las unidades criogénicas donde es licuado bajando la temperatura a -170 grados C. El gas licuado fluye a través de tanques de almacenamiento criogénicos a aislados. Este GNL se vende a un tercero en la puerta de la planta de Jobo para distribución mediante camiones a sus clientes. El GNL puede reemplazar el diésel, el combustóleo, el gas comprimido, el propano y otros combustibles con una reducción considerable en el precio dado el costo relativamente más bajo del gas natural y el gran volumen de gas licuado que se puede transportar por camión.

Bolivia

En 2023, la Corporación hizo una entrada estratégica en Bolivia con la ejecución de tres contratos de Exploración y Producción ("E&P") con Yacimientos Petrolíferos Fiscales Bolivianos ("YPFB"), la empresa estatal boliviana de petróleo y gas. La Corporación ha constituido garantías iniciales por un total de 1.4 millones de dólares. También estamos tramitando la aprobación gubernamental para la adjudicación de un cuarto contrato de E&P. La producción de gas de Bolivia ha disminuido en los últimos años, y estos acuerdos, ejecutados con la participación de YPFB, forman parte de los esfuerzos del gobierno boliviano por atraer inversiones para aumentar las reservas y la producción de gas. Los cuatro contratos de E&P exponen a Canacol tanto, a redesarrollos de campos maduros de gas de bajo riesgo, como a un potencial significativo de exploración de gas en la mayor cuenca productora de gas de Bolivia, con un modesto compromiso de capital durante 5 años de aproximadamente US$ 27 millones de inversión. El gas de estos contratos se puede comercializar rápidamente si se tiene éxito, ya que están situados estratégicamente a lo largo de las principales rutas de gasoductos con exportación a Brasil.